Common failure modes or issues associated with Cuscinetti a rulli conici a corona singola accoppiati include:

1. Rottura per fatica: causata da carichi ciclici ripetuti che portano alla formazione di crepe nei componenti del cuscinetto.

2.Danni alla superficie: dovuti a lubrificazione inadeguata, contaminazione o particelle estranee che causano abrasione o rigature sulle superfici dei cuscinetti.

3. Disallineamento: un eccessivo disallineamento degli alberi o degli alloggiamenti può portare a un carico non uniforme e all'usura prematura dei rulli e delle piste dei cuscinetti.

4.Sovraccarico: l'applicazione di carichi superiori alla capacità nominale dei cuscinetti può portare alla deformazione plastica o alla frattura dei componenti del cuscinetto.

5.Corrosione: l'esposizione ad ambienti corrosivi può provocare vaiolatura, ruggine o degrado chimico delle superfici dei cuscinetti, compromettendone le prestazioni.

6.Installazione non corretta: procedure di installazione errate, come un precarico insufficiente o un disallineamento durante l'assemblaggio, possono portare a guasti prematuri.

Per prevenire o affrontare questi problemi, è possibile adottare le seguenti misure:

1. Manutenzione corretta: stabilire un sistema di gestione della manutenzione centralizzato che integri i programmi di manutenzione dei cuscinetti con i piani di manutenzione generali delle apparecchiature. Questo sistema dovrebbe includere promemoria automatizzati per lubrificazione, ispezioni e sostituzioni in base a intervalli predeterminati o trigger basati sulle condizioni. Utilizzare tecniche di manutenzione avanzate, come la manutenzione predittiva che utilizza algoritmi di apprendimento automatico o tecnologie di monitoraggio remoto, per prevedere le probabilità di guasto dei cuscinetti e ottimizzare le attività di manutenzione per la massima operatività delle apparecchiature.

2. Installazione corretta: sviluppare procedure di installazione standardizzate che comprendano istruzioni dettagliate passo dopo passo, diagrammi annotati e tutorial video per soddisfare i vari livelli di competenza del personale di manutenzione. Condurre controlli di convalida post-installazione utilizzando strumenti di misurazione di precisione, come indicatori a quadrante o dispositivi di allineamento laser, per verificare il corretto allineamento dell'albero, il precarico del cuscinetto e il posizionamento all'interno del foro dell'alloggiamento. Stabilire un processo di revisione dell'installazione interfunzionale che coinvolga team di ingegneria, manutenzione e controllo qualità per garantire l'allineamento con le specifiche tecniche e le migliori pratiche del settore.

3. Lubrificazione efficace: condurre audit approfonditi sulla lubrificazione per valutare le pratiche di lubrificazione all'interno dell'organizzazione, identificando aree di miglioramento come la selezione del lubrificante, i metodi di applicazione e le misure di controllo della contaminazione. Implementare un sistema di gestione della lubrificazione centralizzato utilizzando tag RFID o tecnologia di codici a barre per monitorare l'utilizzo del lubrificante, i programmi di rifornimento e la compatibilità delle apparecchiature, semplificando la gestione dell'inventario e riducendo il rischio di applicazioni errate. Collaborare con fornitori di lubrificanti e produttori di apparecchiature per condurre test di compatibilità dei lubrificanti e ottimizzare gli intervalli di lubrificazione in base alle condizioni operative reali e al feedback sulle prestazioni.

4. Protezione ambientale: eseguire valutazioni del rischio ambientale per identificare potenziali fonti di contaminazione, inclusi inquinanti atmosferici, punti di ingresso di acqua e percorsi di esposizione chimica, e sviluppare strategie di mitigazione mirate su misura per ciascuna categoria di rischio. Investi in tecnologie di tenuta avanzate, come tenute a labirinto o protezioni magnetiche dei cuscinetti, in grado di fornire una migliore protezione dall'ingresso senza compromettere le prestazioni dei cuscinetti o le caratteristiche di dissipazione del calore. Implementare rigorosi protocolli di pulizia per le attività di manutenzione, compreso l'uso di camere bianche dedicate o cabine ad aria filtrata per lo stoccaggio, la movimentazione e l'installazione dei cuscinetti per ridurre al minimo l'introduzione di contaminanti nelle superfici critiche dei cuscinetti.

5.Monitoraggio e ispezione: implementare una suite completa di sensori e strumentazione per il monitoraggio delle condizioni, inclusi accelerometri, sonde di temperatura e sensori per l'analisi dell'olio, posizionati strategicamente per acquisire dati in tempo reale sui parametri di salute dei cuscinetti e sulle tendenze delle prestazioni. Integra i dati di monitoraggio delle condizioni con sistemi di gestione delle risorse aziendali o piattaforme di analisi basate su cloud per facilitare l'aggregazione, la visualizzazione e l'analisi delle tendenze centralizzate dei dati, consentendo un processo decisionale proattivo e l'allocazione delle risorse sulla base di approfondimenti sulla manutenzione predittiva. Implementare meccanismi di feedback a circuito chiuso che colleghino i dati di monitoraggio delle condizioni agli attivatori delle azioni di manutenzione, come la generazione automatizzata di ordini di lavoro o i comandi di arresto delle apparecchiature, per garantire un intervento tempestivo in risposta ai problemi emergenti di degrado dei cuscinetti.

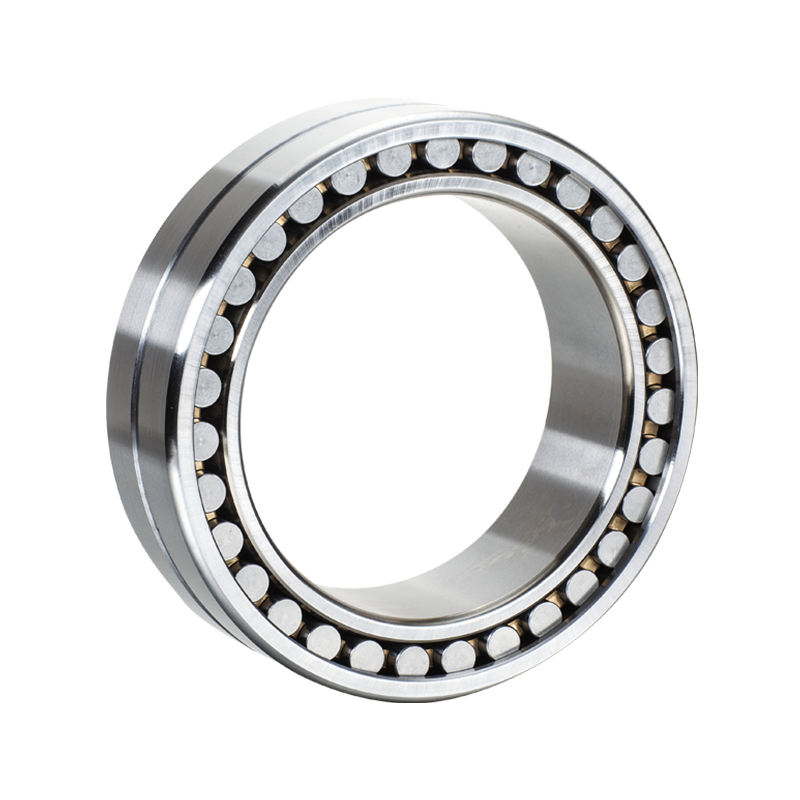

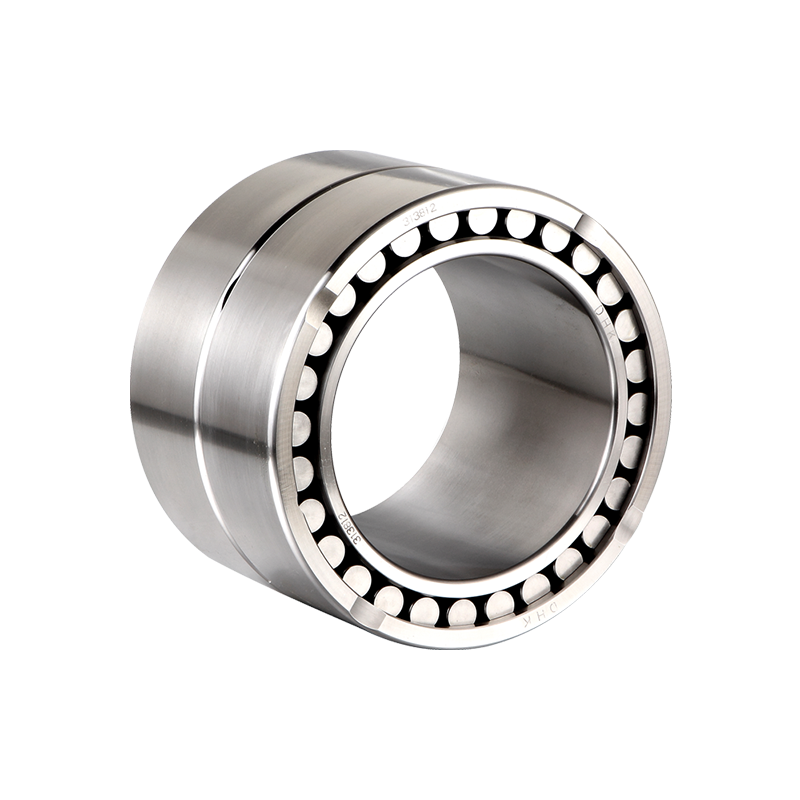

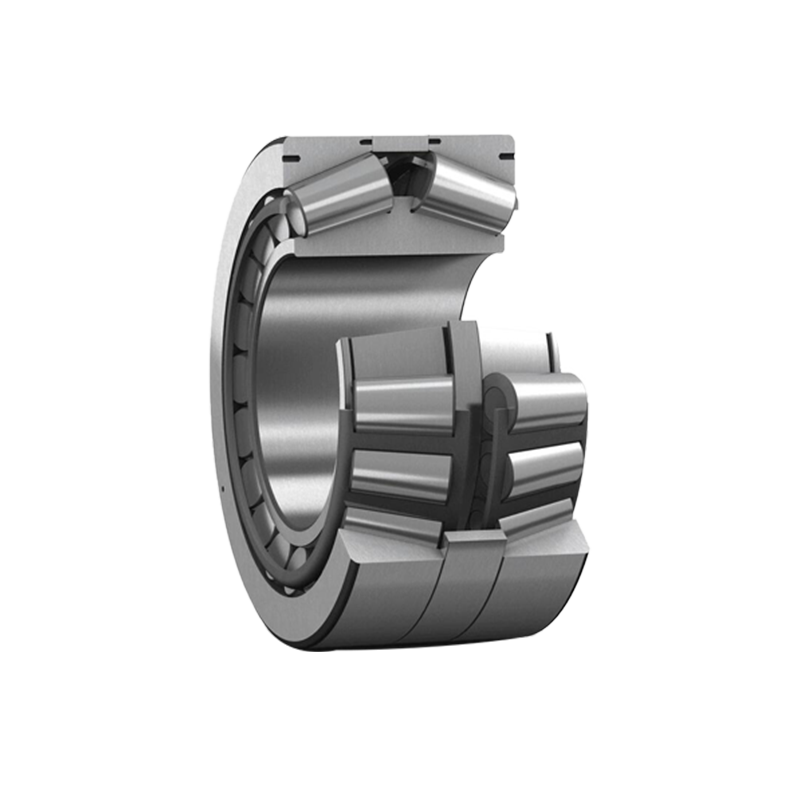

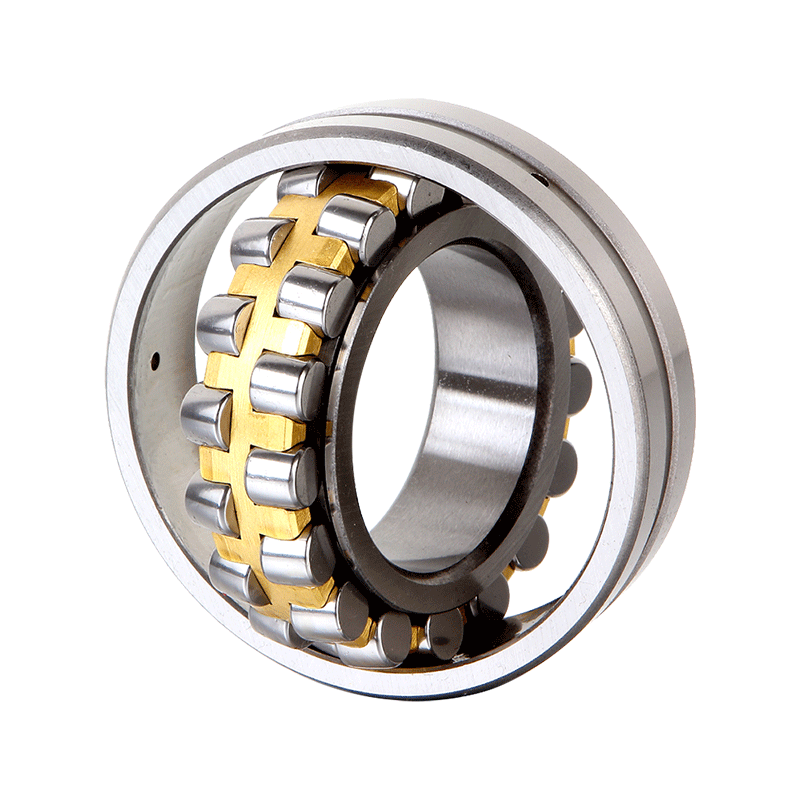

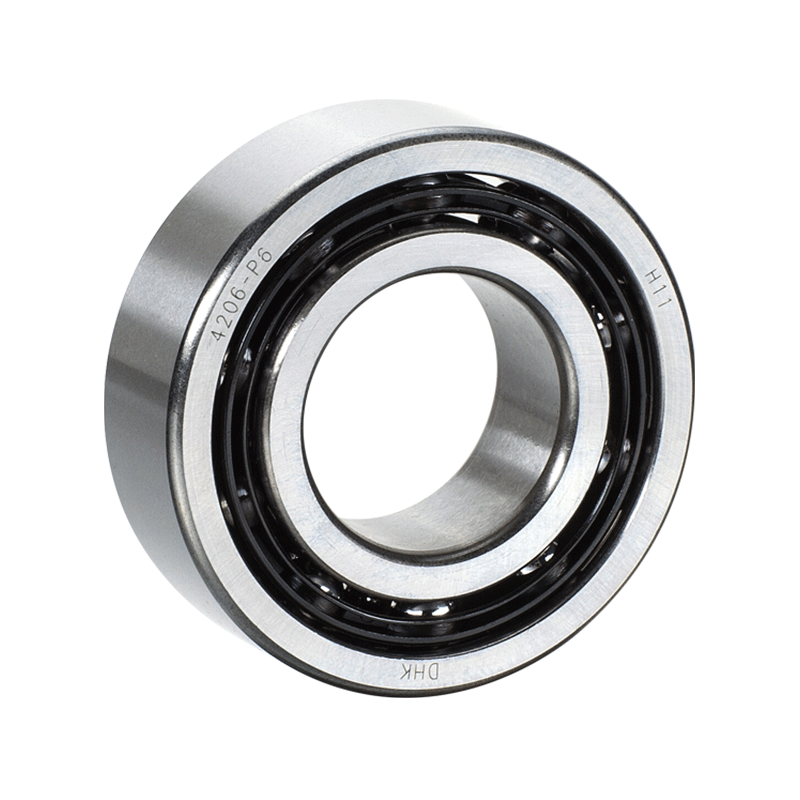

Cuscinetti a rulli conici a fila singola accoppiati

Cuscinetti a rulli conici a fila singola accoppiati