Le tolleranze e gli accoppiamenti dei cuscinetti a rulli svolgono un ruolo cruciale nell'assemblaggio e nel funzionamento dei macchinari garantendo il corretto allineamento, la distribuzione del carico e le prestazioni generali. Le tolleranze si riferiscono alle variazioni consentite nelle dimensioni e nella geometria dei componenti del cuscinetto, mentre gli accoppiamenti definiscono la relazione tra il cuscinetto e le sue parti accoppiate, come alberi e alloggiamenti. Ecco come le tolleranze e gli accoppiamenti dei cuscinetti a rulli influenzano l'assemblaggio e il funzionamento dei macchinari:

1.Allineamento e precisione:

Tolleranze e accoppiamenti sono fondamentali per ottenere un allineamento preciso dei componenti dei cuscinetti. Tolleranze strette garantiscono che le dimensioni del cuscinetto e delle sue parti accoppiate siano strettamente conformi al progetto previsto. Questo allineamento è fondamentale per le prestazioni dei macchinari, poiché le deviazioni possono portare a un aumento dell'attrito, dell'usura e a una riduzione dell'efficienza. L'allineamento di precisione è particolarmente critico nelle applicazioni in cui sono essenziali tolleranze strette, come lavorazioni meccaniche e strumentazione ad alta precisione.

2.Distribuzione del carico:

Gli accoppiamenti corretti sono fondamentali per la distribuzione uniforme dei carichi sugli elementi volventi e sulle piste. I cuscinetti che operano entro gli accoppiamenti specificati possono distribuire i carichi in modo uniforme, prevenendo concentrazioni di sollecitazioni localizzate. Questa distribuzione uniforme del carico prolunga la durata operativa del cuscinetto riducendo al minimo la fatica e l'usura, migliorando l'affidabilità complessiva del macchinario.

3.Intercambiabilità:

Tolleranze e accoppiamenti standardizzati facilitano l'intercambiabilità di cuscinetti e componenti. Questa standardizzazione semplifica le attività di manutenzione e riparazione, poiché le parti di ricambio possono essere facilmente reperite e installate senza la necessità di ampie riprogettazioni o modifiche. Le industrie che fanno grande affidamento su componenti intercambiabili traggono notevoli vantaggi dal rispetto di standard di tolleranza stabiliti.

4.Riduzione delle vibrazioni e del rumore:

Gli accoppiamenti stretti possono ridurre i giochi interni dei cuscinetti, minimizzando il gioco assiale e radiale. Questa riduzione del gioco è efficace nello smorzare le vibrazioni generate durante il funzionamento. Nelle applicazioni in cui il controllo del rumore e delle vibrazioni è fondamentale, come la metrologia di precisione o i sistemi aerospaziali, gli adattamenti adeguati contribuiscono a prestazioni più silenziose e fluide dei macchinari.

5.Gestione della temperatura:

I cuscinetti a rulli subiscono variazioni di temperatura durante il funzionamento, che possono influenzarne le dimensioni. Gli accoppiamenti corretti tengono conto dell'espansione e della contrazione termica, mantenendo le distanze entro limiti accettabili. I cuscinetti con accoppiamenti errati possono subire eccessive sollecitazioni legate alla temperatura, portando a guasti prematuri. Il mantenimento di distanze adeguate a temperature variabili è fondamentale per garantire prestazioni affidabili dei macchinari.

6.Prevenire il gioco eccessivo:

I cuscinetti con accoppiamenti adeguati impediscono un eccessivo gioco assiale o radiale. Un gioco eccessivo può provocare contraccolpi, perdita di movimento o disallineamento, compromettendo la precisione e la reattività del macchinario. Controllando il gioco entro limiti prescritti, gli accoppiamenti contribuiscono al funzionamento stabile e accurato della macchina.

7. Capacità di carico:

La scelta degli accoppiamenti può influenzare l’effettiva capacità di carico di un cuscinetto. Per le applicazioni pesanti, in cui si verificano carichi o urti notevoli, gli ingegneri possono optare per adattamenti più larghi per accogliere l'espansione termica e fornire un margine di sicurezza maggiore. Al contrario, nelle applicazioni di precisione, è possibile preferire accoppiamenti più stretti per ridurre al minimo i micromovimenti che possono influire sulla precisione.

8. Facilità di assemblaggio:

I cuscinetti progettati con tolleranze e accoppiamenti adeguati semplificano il processo di assemblaggio. Gli accoppiamenti selezionati correttamente riducono la probabilità di danni ai componenti durante l'installazione, garantendo che il cuscinetto venga posizionato saldamente senza forza eccessiva. Questa facilità di assemblaggio semplifica la produzione e riduce al minimo il rischio di costosi errori durante l'installazione.

9. Lubrificazione e sigillatura:

Tolleranze e accoppiamenti possono avere un impatto significativo sull'efficacia dei sistemi di lubrificazione e tenuta. Gli accoppiamenti stretti migliorano la ritenzione dei lubrificanti all'interno del cuscinetto, riducendo la frequenza di rilubrificazione e aumentando la longevità del cuscinetto. Inoltre, accoppiamenti adeguati contribuiscono all'efficacia delle disposizioni di tenuta, aiutando a escludere contaminanti e a mantenere un ambiente dei cuscinetti pulito e lubrificato.

10. Carichi dinamici e statici:

I cuscinetti a rulli sono spesso soggetti sia a carichi dinamici (derivanti dal movimento rotatorio) che a carichi statici (forze non rotatorie). Gli adattamenti scelti dovrebbero trovare un equilibrio tra la capacità di accogliere questi carichi preservando la precisione e l'allineamento. Una scelta adeguata garantisce che il cuscinetto rimanga reattivo alle condizioni di carico sia statiche che dinamiche, mantenendo l'efficienza e la precisione del macchinario.

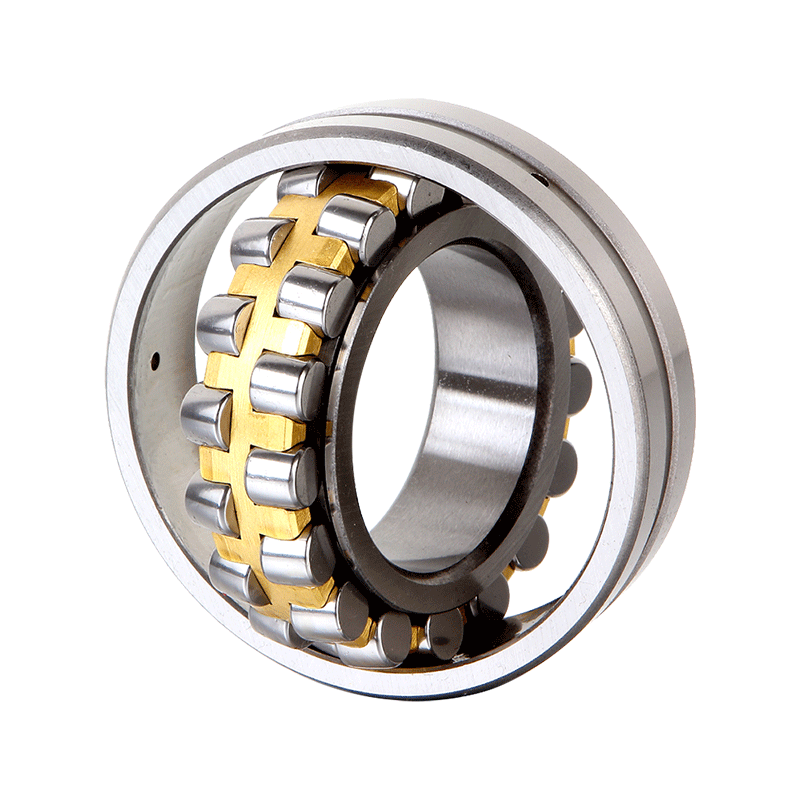

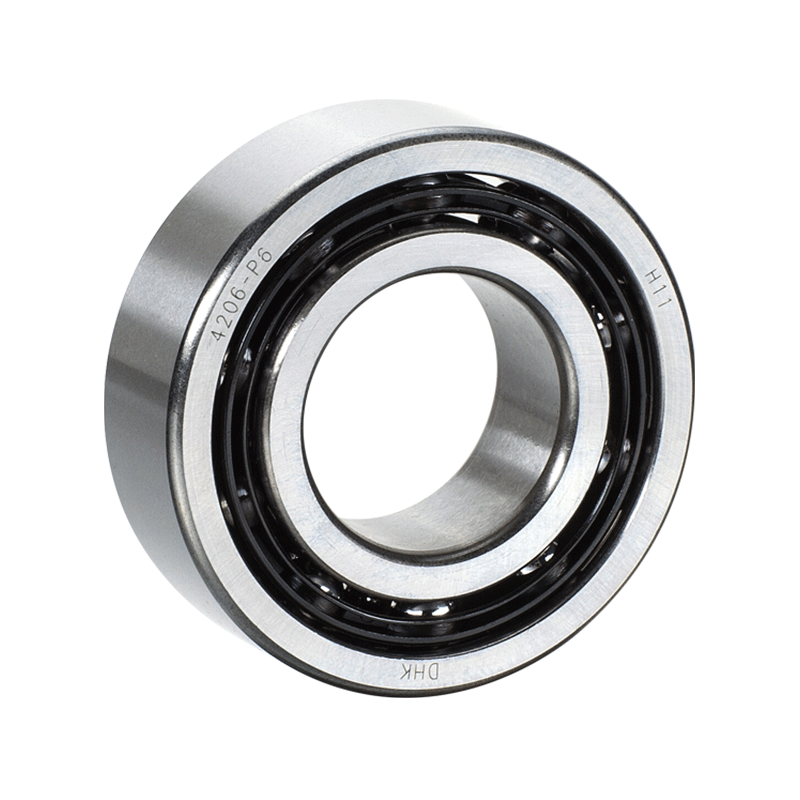

Cuscinetti a sfere a contatto obliquo a doppia corona di tipo 32 e 33, presentano una fessura di riempimento su una faccia e un angolo di contatto di 35 . Questi cuscinetti devono essere montati in modo tale che la grande forza di spinta agisca verso la pista senza fessura di riempimento.